Le plastique

Traduction

Traduction

=  Définition =Le plastique est un matériaux malléable synthétique fabriqué à partir de matière organique, c’est un mélange qui contient une matière de base nommée polymères synthétiques ou artificiels issue du pétrole ou de la biomasse après traitements chimiques. Il durcit avec l'ajout d'un adjuvant. Le mot « plastique » est d’origine latin « plasticus », lui-même issu du grec ancien « πλαστικός (plastikós) » relatif au modelage.

Définition =Le plastique est un matériaux malléable synthétique fabriqué à partir de matière organique, c’est un mélange qui contient une matière de base nommée polymères synthétiques ou artificiels issue du pétrole ou de la biomasse après traitements chimiques. Il durcit avec l'ajout d'un adjuvant. Le mot « plastique » est d’origine latin « plasticus », lui-même issu du grec ancien « πλαστικός (plastikós) » relatif au modelage.

Le plastique peut être ajouté de matières comme du talc, de la silice, du verre, des fibres naturelles, afin d'augmenter sa résistance.

Domaine, Discipline, Thématique

Physique / Energie fossile / Pétrole / Chimie / Industrie / Plasturgie / Economie /

Environnement / Santé /

Définition écrite

- Une matière plastique est un mélange contenant une matière de base nommée polymère (issue du pétrole ou de la biomasse) qui est susceptible d’être moulé, façonné, en général à chaud et sous pression, afin de conduire à un semi-produit ou à un objet.

|

Les plastiques sont des matériaux synthétiques fabriqués à partir de matières organiques. Ils sont déformables lors de la fabrication d’objets et peuvent être façonnés à volonté grâce à leur moulage. Les matières premières nécessaires à la fabrication des matières plastiques sont d’origine naturelle. Les plastiques sont généralement classés en trois types en fonction de leurs caractéristiques : thermoplastiques, thermodurcissables et élastomères. |

Définition graphique

Concepts ou notions associés

Concepts ou notions associés

Pétrole / Naphta / Raffinage / Craquage / Pétrochimie / Polymérisation / Thermoplastique / Thermodurcissable / Elastomère / Moulage / Extrusion / Injection / Thermoformage / Pouvoir calorifique / Recyclage / Valorisation énergétique /

Exemples, applications, utilisations

Exemples, applications, utilisations

Types du plastique

Les polymères industriels thermoplastiques se trouvent dans catégorie de polymères linéaires notamment des polyamides, comme le nylon, composés de chaînes linéaires. Leur caractéristique principale, c'est qu'ils sont malléables lors de leur chauffage et à une certaine degré du température et cela facilite leur mise en forme. En fait, ces matériaux sont uniques car juste après refroidissement retrouvent leur rigidité de départ, sans pour autant que la matière soit thermiquement dégradée. Cette qualité est très importante dont profitent directement les sociétés de recyclage du plastique, qui pourront les traiter de nouveau en conservant leur structure moléculaire.

Ils sont différents des thermoplastiques, ils sont des polymères qui se rigidifient de façon irréversible sous l’effet de la chaleur. Pour cela leur transformation de nouveau est impossible sans impliquer une dégradation de leur structure. En effet, le plastique thermodurcissable est présenté sous forme des silicones et des phénoplastes, comme la bakélite.

La réticulation est une transformation chimique qui consiste à former un ou plusieurs réseaux au sein des polymères tridimensionnels, en reliant entre elles par des chaînes macromoléculaires.

C’est à l'aide de cette opération effectuée pendant la conformation du polymère, les élastomères synthétisés qui sont la base du matière des caoutchoucs, sont déformables, et peuvent atteindre jusqu’à huit fois leur taille initiale sans être brisés . Classification du plastique synthétique selon des familles

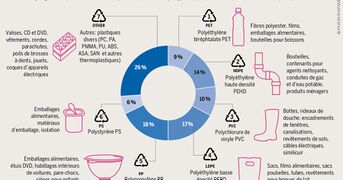

Il existe 6 grandes familles selon la classification établie par la Société de l’Industrie Plastique située en France dans les années 80. * Le polyéthylène téréphtalate (PET)

Ils sont: Étanches au CO2, transparents ou semi-opaques, légers, solides avec une longue durée de vie Domaine d'utilisation : - Emballages alimentaires - Les boissons gazeuses - Rembourrage de peluches et de coussins - Les cartes bancaires * Le polyéthylène haute densité (PEHD)

Ils sont :Translucides, souples, flexibles, résistants au froid et au chaud et non résistants aux agents oxydants Domaine d'utilisation : - Produits ménagers - Caisses en plastique - Bidons d'huile moteur - Bouteilles de lait - Flacons de shampooing et de médicament - Les bouchons de boissons gazeuses * Le polychlorure de vinyle (PVC)

Ils sont :Rigides ou souples, opaques ou transparents, antidérapants ou lisses, résistants à l’eau et au feu, inertes et faciles à manipuler Domaine d'utilisation : - Emballages de fromages et viandes - Cartes bancaires - Manches d’ustensiles de cuisine - Tétines de biberon - Mobilier de jardin * Les polyéthylènes basse densité (LDPE)

Ils sont :translucides, souples et résistants au froid Domaine d'utilisation : - Films alimentaires - Sacs-poubelles et sacs plastiques - Bouchons de bouteilles de lait - Sachets de glaçons * Les polypropylènes (PP)

Ils sont: Résistants aux hautes et basses températures, hydrophobes, translucides à opaque, durs ou semi-rigides et très résistant à l'abrasion Domaine d'utilisation : - Emballages de beurre - Tapis synthétiques - Pailles à boire - Vaisselle pour enfant - Plat micro-ondable * Les polystyrènes (PS)

Ils sont : Durs et cassants, et opaques ou transparents Domaine d'utilisation : - Équerre et rapporteur d’écolier - Pot de yaourt ou de crème fraîche - Barquette de viande en styromousse

Plastique : production et pollution

De nos jours il y a un taux record de production d’un plastique (360 millions de tonnes métriques). C’est la quantité de plastique produite au monde en 2018 soit une hausse de 3% par rapport à 2017. Source : Plastics, the fact 2019 Plastics Europe Parce qu’ils présentent encore aujourd’hui de nombreux avantages, et parce que les produits plastique sont fortement utilisés dans notre usage domestique , la production mondiale de plastiques demeure augmenter chaque année. En revanche, la pollution plastique est un soucis environnemental majeur. Repenser donc à la fin de vie de ce matériau devient un enjeu de société. « Chaque année, 8 millions de tonnes de plastiques finissent dans les océans et si rien ne change, en 2050, il y aura plus de plastiques que de poissons… »Nadia Auclair, Présidente de Carbiolice Des recherches scientifiques ont montré que ces déchets plastiques issus de notre consommation “se dégradent extrêmement lentement et présentent une menace potentielle pour les écosystèmes marins ainsi que pour la santé humaine”. Le plastique présente une directe menace la faune animale qui est est la mort par asphyxie des prédateurs. En effet , les oiseaux de mer, tortues, et les mammifères marins peuvent confondre des détritus comme des sacs plastiques et des proies. Un autre type de menace indirecte et moins connue est l’intoxication. En effet, après une durée de dégradation trop longue , les déchets plastiques se dissolvent en microparticules sous l’action des rayonnements solaires, par oxydation et par “abrasion de l’eau de mer” ( due à l'érosion par les vagues et le charriage des courants). Ces microparticules mesures moins de 5 mm soient la taille d’un microplancton (Scientific Report 2018). Le premier danger de cette pollution est pour faune animale par l’absorption de ces microparticules de plastique. Le deuxième danger est que ces microparticules agissent comme des fixateurs qui captent des toxines qui viennent s’accrocher, par exemple des métaux lourds. L’ingestion de ces microparticules chargées en toxines peut conduire des conséquences sur la santé de la flore animale, et se répercuter sur notre santé lors de la consommation de produits marins. L’inhalation de produits toxiques et microparticules de plastique à forte dose a pour conséquence sur la santé humaine: cancer, neurotoxicité, trouble du développement chez les enfants (neurologique et développementale) et lésions sur le système respiratoire et reproducteur. |

Erreurs ou confusions éventuelles

Erreurs ou confusions éventuelles

- Confusion entre plastique synthétique - plastique biodégradable

- Confusion entre polymérisation - polyaddition

- Confusion entre thermoplastiques - thermodurcissables

- Confusion entre polymère - elastomère

- Confusion entre matière - matériau

- Erreur fréquente: Tout le plastique est recyclable

Questions possibles

Questions possibles

- Comment synthétiser le plastique à partir du pétrole ?

- Quels sont les types du plastique naphténique ?

- Est-ce-que tout le plastique est recyclable?

- Quels sont les impacts de l'utilisation du plastique sur l'environnement et la santé humaine ?

- C'est quoi le plastique biodégradable?

- Comment se fait la valorisation énergétique du plastique?

Liaisons enseignements et programmes

Liaisons enseignements et programmes

Idées ou Réflexions liées à son enseignement

Cycle de vie d’un produit plastique

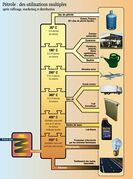

A partir de pétrole brut, par le process de raffinage on obtient (dans l’ordre d’apparition) :

Du bitume -> des graisses -> des huiles -> du kérosène -> du fuel -> du naphta -> de l’essence

A partir du Naphta, par le process de vapocraquage on obtient (dans l’ordre d’apparition aussi)

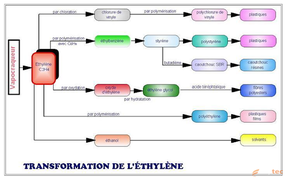

De l’essence -> du benzène -> des alcènes -> du butène, -> du butadiène -> du propylène -> de l’éthylène

Pour obtenir nos thermoplastiques, nous allons transformer les monomères obtenus.

• L’éthylène

• Le propylène

• Le butadiène

- Le naphta, ingrédient de base du plastique

Le naphta est un liquide issu du raffinage du pétrole qui se condense entre 40 et 180 °C. Il constitue la matière première des plastiques. Avant d'être utilisé par les plasturgistes, le naphta doit subir une opération de craquage.

Le naphta doit encore subir une importante étape de transformation avant d’être utilisé par les plasturgistes. Baptisée craquage, cette opération consiste à fragmenter les grosses molécules d’hydrocarbures (constituées de carbone et d’hydrogène) du naphta en sections plus petites, et donc plus facilement exploitables.

- Le craquage

Ce naphta doit ensuite passer par la case craquage (un chaud-froid extrême et soudain) lui donnant la forme de fragments de molécules.

Pour ce faire, on associe liquide pétrolier et vapeur d’eau, avant de chauffer le mélange à 800°C puis d’abaisser brutalement sa température à 400°C. Ce sont les petites molécules obtenues à l’issue du processus, constituées de 2 à 7 atomes de carbone et appelées monomères, qui seront bientôt mis en réaction et enchaînés pour former des polymères, véritables cœurs de la matière plastique.

Sous l'effet d'un chauffage (800 °C) puis d'un refroidissement brutal (400 °C), les grosses molécules d'hydrocarbures qui constituent le naphta se voient fragmentées en molécules plus facilement exploitables.

- La polymérisation

Les monomères obtenus après craquage contiennent entre 2 et 7 atomes de carbone chacun. Grâce à des réactions dites d'addition (chaîne de monomères identiques) ou de condensation (chaîne de monomères différents), ils se lient entre eux pour former des polymères, présentés sous la forme de granulés, de liquides ou de poudres.

• La polyaddition (la polymérisation en chaîne)

• La polycondensation (la polymérisation par étapes)

Les polymères courants obtenus par polyaddition sont :

• Le PE Polyéthylène

• Le PP Polypropylène

• Le PVC Polychlorure de vinyle

• Le PS Polystyrène

• Le POM Polyoxyméthylène

• Le PTFE polytétrafluoroéthylène

• Le PA6 Polyamide

Les principaux polymères obtenus pas polycondensation sont :

• Le PA6-6 Polyamide

• LE PET Polyester

• Le PC Polycarbonate

• Le PEEK polyetheretherketone

- La mise en forme

Les différents matériaux plastiques que nous connaissons sont obtenus grâce à l'ajout d'adjuvants et d'additifs. Ils sont ensuite mis en forme par moulage, par extrusion, par injection ou encore par thermoformage qui permet à ces polymères de passer de l'état de résine à celui sous lesquels nous connaissons ces fameuses matières plastiques.

- Le recyclage des déchets plastiques

Tous les plastiques ne sont pas recyclables. Du moins, pas encore…

Pour simplifier, sachez que les plastiques qui se recyclent appartiennent essentiellement aux familles des polyéthylènes téréphtalates (PET), des polyéthylènes haute densité (PEHD) et des polypropylènes (PP). Très concrètement, les bouteilles (eau, sodas, yaourts à boire, huile alimentaire, lessive, etc.) et les flacons (gel douche, shampoing, sauce, liquide vaisselle, etc.) sont des déchets recyclables.

La majeure partie des déchets plastiques engendrés (un peu plus de trois millions de tonnes) ont été mis en décharge (1,4 millions) ou redirigés vers la valorisation énergétique (1,1 millions), tandis que les 17% restants étaient recyclés, c'est-à-dire retransformés en matières plastiques.

Mais avant de passer entre les mains des transformateurs, des utilisateurs ou d’une entreprise de recyclage comme Paprec group, ces plastiques sont eux-mêmes fabriqués avec un certain nombre de matières premières, qu’il nous faut passer en revue pour mieux connaitre les cycles de fabrication, et comprendre comment se recycle le plastique.

830 litres de pétrole épargnés grâce au recyclage d’une tonne de plastique.

2,29 tonnes équivalent CO2 économisées grâce au recyclage d'une tonne de bouteilles en PET.

Fabriqué à partir de pétrole, le plastique provient d'une ressource polluante et limitée. Jeté dans la nature, il lui faut des siècles pour se dégrader. Le recyclage est donc un moyen efficace de lutter contre le gaspillage et limiter les rejets de gaz à effet de serre.

Après usage et collecte, les déchets plastiques sont acheminés vers des usines de traitement pour y être prélavés et triés. Ils sont ensuite broyés en paillettes, lavés, rincés, essorés, séchés, tamisés et régénérés en granules.

Il est à noter que le pouvoir calorifique du plastique équivaut à celui du charbon ou du pétrole. Ainsi, une part importante des déchets plastiques suivent actuellement une filière de valorisation énergétique.

Le plastique recyclé possède un pouvoir calorifique équivalent à celui du charbon (et du pétrole). C’est pourquoi la valorisation énergétique représente une part importante du traitement des déchets plastiques.

Pollution plastique : quelle solution ?

Heureusement, la prise de conscience autour des enjeux environnementaux se développe et incite à de nouveaux progrès : amélioration du recyclage, utilisation de matières premières renouvelables, utilisation raisonnée des matériaux, développement de la biodégradabilité… En parallèle, de nouvelles lois entrent en vigueur :

- 2016 : interdiction des sacs plastiques à usage unique

Sera marquée par l’interdiction des sacs de caisse en plastique à usage unique en France. Une première étape dans la lutte contre la pollution plastique, qui contraint les usagers et les fabricants à trouver des alternatives plus écologiques, et les marques à prendre des engagements pour réduire leur empreinte plastique (notamment au travers des 3R : réduire, réutiliser, recycler).

- 2020 : limiter le suremballage et développer le plastique compostable

Au niveau européen, la directive SUP (Single Use Plastic) impose également un certain nombre de mesures : les touillettes, pailles et coton-tige ont ainsi été bannis de l’Union Européenne.

Face à ces interdictions, et afin de « limiter le suremballage et l’utilisation du plastique à usage unique« , la Convention Citoyenne a également proposé en juin 2020 de « développer le vrac et les consignes dans les lieux de distribution » et de favoriser « les emballages biosourcés compostables ». Le compostage apparaît en effet comme une réelle alternative pour repenser la fin de vie de tous les plastiques ne pouvant aujourd’hui être recyclés ou réutilisés, parce qu’ils sont trop fins, souillés ou fabriqués en multicouches.

Plastique biodégradable

Les plastiques ont révolutionné notre vie quotidienne. Chaque jour, les chercheurs et les scientifiques continuent d’élargir les frontières du savoir dans tous les domaines où les plastiques peuvent nous aider. Ils travaillent sur des solutions toujours plus respectueuses, qui feront bientôt partie de notre quotidien. Et si, pour continuer d’être « fantastique », le plastique devait être 100% biodégradable, 100% compostable assurant ainsi une croissance écologique .

En accélérant la biodégradation des plastiques compostables à base de PLA, la technologie Evanesto® permet d’ajouter aux épluchures de pommes et marc de café, les gobelets, pots de yaourt, barquettes, capsules et autres films plastiques et de les dégrader en moins de 200 jours directement dans votre composteur sans résidu et sans toxicité.

Si la terre est évidemment riche en molécules organiques, la cellulose demeure la plus courante d’entre elles, puisque cet homopolymère naturel (issu d’une seule espèce de monomère) est le constituant principal de la paroi cellulaire des végétaux, avec une teneur variant de 15 à 99%. Notamment utilisé par l’industrie plastique pour fabriquer de l’acétate de cellulose, du celluloïd, du cellophane ou du rhodoïd, cette matière première est extraite au moyen de divers traitements mécaniques et chimiques successifs, appelés à séparer – notamment par broyage et purification- la cellulose des autres constituants végétaux (résines, graisses, cires etc.).

Des procédés complémentaires de traitement du plastique (blanchiment, séchage, mise en forme) peuvent ensuite être mis en place selon les exigences des clients et le type de produit souhaité. Les fibres de cellulose sont également employées –entre autres – par les industries textiles, papetières et agroalimentaires, ou encore le secteur du BTP (notamment pour les matériaux d’isolation).

Aides et astuces

Histoire du plastique

Plusieurs siècles av. J.C, les hommes utilisaient déjà les propriétés plastiques du caoutchouc, de l’ambre, de la corne ou encore des écailles de tortue. Chauffées et moulées, ces matières leur permettaient de fabriquer de nombreux objets. Les premiers plastiques étaient donc d’origine naturelle, dans le sens où ils étaient issus de matières premières non fossiles (comme le pétrole) et subissaient peu de transformation. Le tout premier plastique qui fut manipulé par l’Homme aurait été le latex : il servait à faire des balles et des figurines, 1 600 ans avant notre ère.

- 1862 : la Parkésine, première forme de matière plastique artificielle

Lors de l’Exposition Internationale de Londres, sont présentés les premiers échantillons de Parkésine, fabriquée à partir de cellulose de végétaux. C’est la toute première forme de matière plastique artificielle. Alexander Parkes en est à l’origine : alors qu’il s’intéressait à d’autres substances pouvant donner des résultats similaires au caoutchouc naturel, c’est en étudiant le nitrate de cellulose qu’il obtient un nouveau matériau pouvant être utilisé à l’état solide, plastique ou fluide, se présentant tour à tour rigide, flexible, résistant à l’eau, opaque, pouvant être coloré et travaillé à l’outil comme les métaux, moulé par compression…

- 1870 : l’invention du Celluloïd

John Wesley Hyatt suivit les traces de Parkes, après avoir lu un avis de concours lancé par la société Phelan and Collander qui produisait des boules de billard en ivoire. La matière première commençant à faire défaut, la société promettait un prix de 10 000 dollars à qui parviendrait à développer un matériau pouvant la remplacer. C’est ainsi que naquit le Celluloïd. Longtemps utilisé pour la fabrication des balles de tennis de table et des pellicules cinématographiques, mais très inflammable, il n’est quasiment plus utilisé aujourd’hui.

- 1907 : naissance du plastique industriel avec la bakélite

Une percée décisive se produit lorsque le chimiste belgo-américain Leo Baekeland créa la bakélite, la première matière plastique industrielle basée sur un polymère synthétique. Grâce à ses nombreuses propriétés, et malgré ses couleurs opaques, ternes et brunâtres, la bakélite a été utilisée pour les boîtiers de téléphone, poignées de casserole, prises électriques, cendriers… L’année suivante, en 1908, le chimiste suisse J. Branderberger fabriqua le premier matériau souple et parfaitement transparent : la cellophane, téléphone en Bakélite.

- 1926 : l’invention du PVC

Cette date marque le départ du succès commercial du PVC (polychlorure de vinyle), si au début du siècle les chimistes russes Ivan Ostromislensky et Fritz Klatte avaient tous deux tenté d’utiliser le PVC dans des produits commerciaux, leurs efforts ne furent pas couronnés de succès à cause des difficultés de transformation du polymère. C’est donc en 1926, que Waldo Semon, en collaboration avec la société B.F. Goodrich, a développé une méthode de plastification du PVC en le mélangeant avec des additifs. Ceci a permis de rendre le matériau plus flexible et plus facile à fabriquer. Quatre ans plus tard, ce sont les débuts de la fabrication industrielle du Polystyrène, commercialisé sous le nom de Styrofoam, ce matériau rigide de faible densité a d’abord été utilisé comme isolant thermique pour le bâtiment.

- 1935 : le polyvalent polyamide

C’est l’apparition du polyamide, fibre annoncée comme « aussi solide que l’acier, aussi fine que la toile d’araignée, et d’un magnifique éclat » par DuPont de Nemours, l’entreprise de chimie américaine qui est à l’origine de son invention. Ce plastique présente un coefficient de friction faible et fait ses preuves dans les parachutes des G.I. lors du débarquement de 1945. Il sera également utilisé dans la confection de bas.

- 1938 : le Téflon et ses multiples utilisations

Le polytétrafluoréthylène (Téflon), isolant avec une excellente résistance chimique et thermique (jusqu’à 250 °C avec pointes possibles à 300 °C), sert dans l’industrie nucléaire militaire puis recouvre vers 1960 les poêles à frire (pouvoir antiadhésif) et est présent dans des tissus techniques (comme le goretex).

- 1940 : le plastique au service des forces militaires

C’est la fabrication du silicone et du caoutchouc synthétique qui répondent aux besoins en matières premières des pays en guerre pendant la seconde guerre mondiale. Ce sont les besoins militaires des première et seconde guerres mondiales qui ont entraîné un développement industriel et technologique de cette chimie de synthèse.

C’est après la première guerre mondiale que les plastiques sont entrés dans l’ère industrielle : polystyrène, polyamide, etc, sont entrés dans toutes les maisons, indépendamment de la condition sociale. A cette époque, les matières plastiques sont majoritairement fabriquées à partir du pétrole ou du gaz naturel, la pétrochimie étant devenue accessible, les plastiques modernes sont alors également abordables.

- 1947 : Naissance du premier bioplastique

Le Rilsan (ou Polyamide 11) fut le premier bioplastique technique introduit sur le marché. Le brevet a été déposé par une petite société française appelée Organico. Préparé à partir d’un dérivé de l’huile de ricin, on en a fait des fibres qui furent concurrentes des plastiques techniques utilisés pour des pièces mécaniques alliant légèreté et résistance.

- 1949 : le plastique prend part au quotidien

Les plastiques « mélamine-formol, MF » (Formica), découverts en 1941 envahissent les cuisines et le mobilier. Suivra le polyester, le plus connu étant le polytéréphtalate d’éthylène (PET, PETE). Outre son utilisation très répandue dans l’habillement (souvent en mélange avec d’autres fibres, notamment le coton et la laine), ses applications se sont diversifiées dans l’industrie, notamment sous forme de films en agriculture et d’emballages alimentaires.

- 1953 : le plastique multisectoriel

C’est l’apparition du polyéthylène haute densité (PEHD) qui étend la famille du PolyEthylene Basse Densité Radicalaire (PEBDR) découvert en 1939. Le PE haute densité est employé pour la fabrication de produits rigides : flacons (détergents, cosmétiques…), bouteilles, boîtes, jerricans, réservoirs de carburant pour automobiles, tuyaux…, alors que le PE basse densité est utilisé pour les produits souples : sacs, films, sachets, tubes souples… En 1953 toujours, c’est l’apparition du polycarbonate (PC), plastique très transparent et extrêmement résistant aux chocs (a équipé le casque des astronautes pour la mission Apollo 11 en 1969 !). L’année suivante c’est également l’invention du polypropylène (PP), notamment utilisé dans le secteur automobile.

- 1973 : le plastique se fait sophistiqué

Le choc pétrolier marque un tournant dans l’histoire de la consommation en général et des plastiques en particulier. Les plastiques, considérés comme matières de substitution jetables et bas de gamme deviennent souvent des matériaux sophistiqués et de haute technicité. Plus économiques, performants et malléables, ils laissent libre court à l’imagination des fabricants.

- 1990 : le développement des bioplastiques

C’est dans ces années que se fait surtout le développement des bioplastiques, avec l’apparition du PLA, des PHAs ou encore des amidons plastifiés qui ont pu bénéficier depuis des avancées rapides du secteur de la chimie verte.

Education: Autres liens, sites ou portails

- https://cmapscloud.ihmc.us/rid=1XHHPP3R8-290K6YJ-77V0C0

- http://tpepetrole09.free.fr/TPE/raffinage.html

- https://laconsciencedesetudiants.fr/2020/05/31/le-7eme-continent-un-monstre-de-plastique/

- http://www.asytec.fr/fabrication-des-matieres-plastiques/

- https://www.plasticcollectors.com/fr/blog/how-is-plastic-made/

- https://www.paprec.com/fr/comprendre-le-recyclage/tout-savoir-sur-les-matieres-recyclables/plastiques/

- https://fr.boell.org/fr/2020/02/05/le-plastique-menace-pour-le-climat

Bibliographie

Bibliographie

Pour citer cette page: (plastique)

ABROUGUI, M & al, 2022. Le plastique. In Didaquest [en ligne]. <http:www.didaquest.org/wiki/Le_plastique>, consulté le 24, novembre, 2024

- Sponsors Education

- Physique (Concepts)

- Energie fossile (Concepts)

- Pétrole (Concepts)

- Chimie (Concepts)

- Industrie (Concepts)

- Plasturgie (Concepts)

- Economie (Concepts)

- Environnement (Concepts)

- Santé (Concepts)

- Pétrole

- Naphta

- Raffinage

- Craquage

- Pétrochimie

- Polymérisation

- Thermoplastique

- Thermodurcissable

- Elastomère

- Moulage

- Extrusion

- Injection

- Thermoformage

- Pouvoir calorifique

- Recyclage

- Valorisation énergétique

- Concepts

- Le plastique

- Le plastique (Concepts)

- Fiche conceptuelle didactique